Seit 2015 gibt es den neuen VW Transporter in der Generation T6, den wir bereits hier getestet haben. Nun haben wir uns die VW Bulli T6 Produktion im Werk Hannover angesehen, mit Europas größter Teilepresse. Von Thomas Majchrzak

Bei Volkswagen Nutzfahrzeuge sind am Standort Hannover gut 14.500 Mitarbeiter beschäftigt. Produziert werden T6-Baureihe, Amarok Pickup und sogar für Porsche, die Panamera-Karosserie inklusive Lackierung. 2015 liefen so insgesamt 176.301 Fahrzeuge vom Band.

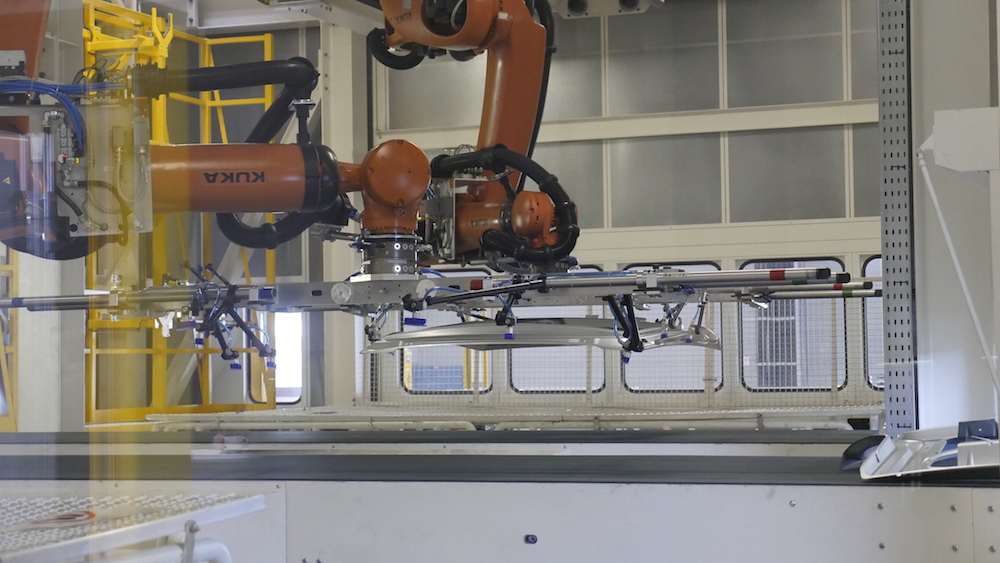

Highlight der neuen Produktion des VW Bulli der sechsten Generation ist die neue Pressenstraße names PXL 200. Mit 95 Metern Länge und 23 Metern Breite gehört sie zu den größten ihrer Art in Europa. Sie schafft 17 Hübe pro Minute. Ist die Straße geschlossen und arbeiten die Werkzeuge, hört man zwar, dass sie arbeiten, aber wesentlich leiser als vergleichbare Pressenstraßen. Hier ist alles gut abgedichtet.

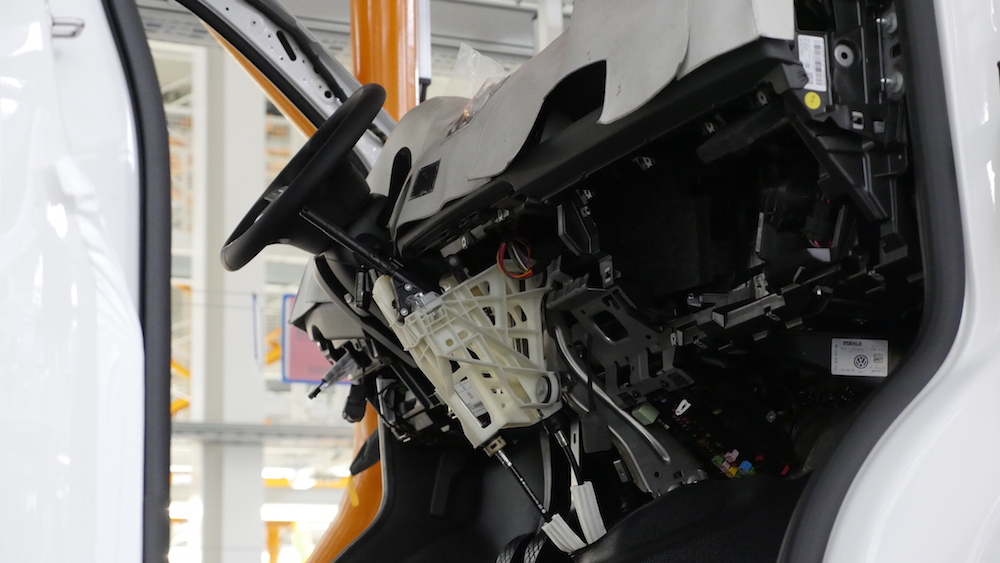

Das Werk ist nun schon 60 Jahre alt, daher muss man an vielen Stellen erneuern. So zeigt das Werk eine interessante Symbiose aus klassischen Werkshallen und neuen Produktionslinien, das hat seinen eigenen Charme. Besonders fällt auf, dass die Produktionsstraße viel Tageslicht erhält, das ist gut für die Mitarbeiter. An der Stelle, wo die Front-Teile mit dem Haupt-Chassis zusammenkommen, wurde eigens dafür ein neuer Roboter gebaut, der das Front-Teil den Arbeitern sozusagen anreicht. Im nächsten Schritt, bei dem die Mitarbeiter den Unterboden des Fahrzeugs fixieren, sind neue Stühle mit Rollen hinzugekommen, damit man sich nicht so häufig bücken oder hinknien muss.

Interessant ist, dass das Verhältnis von gebauten Nutzfahrzeugen und Pkw-Varianten ungefähr gleich ist. So laufen parallel zwei Produktionslinien, die eine primär für die Kastenwagen, die andere für die luxuriösen à la California. Die Nfz-Versionen sind meistens weiß und schlicht gehalten, die Versionen für die Personenbeförderung oder fürs Hobby deutlich farbenfroher. Es ist auch diese Vielfalt, die die T6-Produktion in Hannover ausmacht.

Ein lustiges Einzelbeispiel ist ferner ein custom made VW Amarok, der von Auszubildenden als Pickup-Cabrio designed wurde. Den kann man zum Beispiel für Werksbesichtigungen oder für Festivals zum Shuttle nutzen.

VWN-Vorstandsvorsitzender Dr. Eckhard Scholz verspricht weitere Investitionen in das Werk, weist aber auch darauf hin, dass die Kunden keine Revolutionen am Produkt wünschen. Schließlich kam jüngst die Kritik auf, dass Transporter und Caddy nur Facelifts und keine ganz neuen Generationen seien. „Unsere Kunden aber sind voll zufrieden, und daran messen wir uns“, so Scholz.

Steigender Kostendruck aus anderen Ländern lassen zudem die Frage aufkommen, wie ein deutsches Automobilwerk in Zukunft noch mithalten kann. Fertigungsleiter Joachim Butzlaff: „Dazu brauchen wir Kreativität und Motivation. Und weil wir so stolz auf die Autos sind, die wir hier bauen, wird das auch funktionieren.“

Für die Zukunft steht noch mehr als heute das Thema Mensch-Roboter-Kooperation auf dem Programm, d.h. die Arbeitsabläufe werden immer weiter konvergieren. Wird das auch einen Arbeitsplatzabbau mit sich bringen? Betriebsratschef Thomas Zwiebler: „Wir haben heute schon eine 80-prozentige Automatisierung. Trotzdem brauchen wir Menschen, um die Prozesse aufrecht zu erhalten – und das wird sich auch in den nächsten Jahren nicht ändern.“

Text: Autogefühl, Thomas Majchrzak

Fotos: Autogefühl, Thomas Blachetzki

Kommentare sind geschlossen.